"Uji Tarik Material/Tensile Strenght"

Pengertian Uji Tarik

Uji tarik adalah uji yang dilakukan pada suatu

material dengan cara menerapkan beban tarik pada material tersebut. Dengan

pemberian beban tarik tersebut kita dapat mengevaluasi kelakuan material,

sehingga akan diperoleh sifat-sifat mekanik dari material tersebut, antara lain

:

Kekuatan Luluh = yield strength (σy)

Gambar diatas

mengunakan metode offset untuk menentukan kekuatan luluh suatau material.Yield

strength digunakan untuk menentukan batas antara deformasi elasatis dengan

deformasi plastis. Yield strength dalam aplikasinya biasa digunakan untuk

menentukan beban maksimal yang diberikan pada material sebelum mengalami

deformasi plastis.

Kekuatan Tarik = tensile strength (σu),

(UTS : Ultimate TS) Ultimate tensile strength merupakan

beban maksimum yang diberikan pada sebuah material sebelum mengalami nacking.

Pada aplikasinya UTS digunakan dalam menentukan seberapa besar beban mampu

diteriama oleh suatu material.

Keuletan = elongation(ef)

Elongation

merupakan perpanjangan dari sebuah material ketika diuji tarik samapai patah.

Hal ini berguna dalam merancang sebuah alat sepeti tali pada jembatan dalam hal

seberapa panjang tali tersebut mengalamai perpanjangan sampai patah ketika

diberi beban uniaksial. Elongation berguna dalam menentukan apakah suatu

material itu ulet apa getas, hal tersebut bias dilihat dari nilai

elongationnya. Jika nilai elongationnya besar material tersebut bersifat ulet

apabila nilai elongationnya kecil maka material tersebut dikatakan getas.

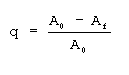

Reduksi Penampang = reduction of area(q)

Reduction of

area merupakan pengecilan penampang ketika mengalami fracture. Hal ini berguna

dalam menentukan seberapa besar suatu material yang mengalami beban uniaksial

akan mengalami pengecilan luas penampang.

Kekakuan = stiffness, `

(E)elastic modulus = σ/e = tan α

Modulus

elastisitas merupakan sifat material yang digunakan dalam merancang sebuah alat

agar tidak mengalami deformasi plastis. Aplikasinya dalam merancang sebuah

jembatan, harus mempunyai modulus elastisitas yang kecil, supaya kaku. Dalam

penerapannya modulus elastisitas digunakan berdasarkan keperluannya.

Modulus Resilience = modulus of

resilience (Ur)

Kemampuan suatu

material menyerap energi ketika deformafi elastis dan kembali ketika beban dilepaskan

disebut resilience. Modulus resilience merupakan luas daerah di bawah kurva

stress-strain yang mash mengalami deformasi elastis. Modulus resilience berguna

untuk mengetahui seberapa besar energi yang diberikan agar tetap mengalami

deformasi elastis.

Ketangguhan = toughness (Ut)

Dalam hal

Perencanaan toughness dipakai untuk menentukan seberapa besar suatu material

menyerap energi sampai dia patah. Dalam aplikasinya toughness dipakai untuk

merusak material agar bias mengetahui energi maksimal sampai patah.

Alat yang digunakan untuk melakukan uji tarik

adalah Tensile Testing Machine .

Prinsip pengujian tarik adalah spesimen ditarik dengan laju pembebanan yang

lambat, hingga spesimen itu putus. Mesin uji tarik akan mencatat besarnya beban

tarik yang diberikan terhadap spesimen

setiap saat beserta besarnya perpanjangan (elongation)

yang terjadi pada spesimen setelah dilakukan uji tarik. Alat pencatat beban

beban tarik adalah load cell.

Sedangkan alat pencatat perpanjangan

yang terjadi pada spesimen adalah ekstensometer.

Grafik yang dihasilkan dari

mesin uji tarik adalah grafik antara gaya atau beban tarik terhadap

perpanjangan yang terjadi. Grafik tersebut harus dikonversikan menjadi grafik

tegangan teknis terhadap regangan teknis, tujuannya untu meminimalisasi

pengaruh faktor geometris. Tegangan dan

regangan teknis dirumuskan sebagai berikut :

Bentuk grafik gaya atau beban

tarik terhadap perubahan panjang dan

grafik tegangan teknis, terhadap regangan teknis adalah sebagai berikut :

Dari diagram tegangan teknis, terhadap regangan

teknis akan diperoleh data sebagai berikut:

1. σp atau batas proporsional adalah

tegangan maksimum dimana perbandingan antara tegangan dan regangannya masih

proporsional.

2. σy atau

batas luluh adalah beban maksimum yang masih dapat ditahan oleh

spesimen tanpa menyebabkan deformasi

plastis.

3. σu atau batas ultimate, adalah beban

maksimum yang dapat ditahan oleh spesimen tanpa menyebabkan deformasi plastis

yang tak homogen. Beban ini disebut juga sebagai kekuatan tarik material

4. σf atau beban yang menyebabkan spesimen

itu patah.

e atau perpanjangan

5. Reduction of area

6. E ( Modulus Elastisitas ) adalah ukuran kekakuan

suatu bahan

Grafik tegangan dan regangan teknis tersbut perlu

dikonversi lagi terhadap grafik tegangan-regangan sebenarnya. Bentuk grafiknya

adalah sbb:

|

|

K = konstanta

penguatan

n = koefisien strain hardening

|

|

Hubungan yang berlaku antara σtr

dengan σ dan antara ε dengan e adalah :

σtr = σ ( e+1 )

ε = ln ( e +1 )

Pada saat terjadinya necking

atau pengecilan penampang setempat, berlaku hubungan :

ε = n

Fenomena metalurgi yang terjadi bila suatu logam

ditarik:

1. Ada penyertaan elastis

2. Ada penyertaan plastis

3. Terjadi Necking di titik Ultimate

4. Ada “ Luders Band “

5. σy berubah ke arah yang lebih tinggi jika logam yang mengalami

Starin Hardening ditarik kembali.

6. Terjadinya Kurva Hystersis

Luas

grafik menandakan besarnya energi yang diserap dari logam.

7. Terjadi fenomena grafik Mulur

( efek Cottrel )

Kekuatan tarik suatu material dapat diperoleh dengan pembebanan maksimum sebelum material

itu mengalami deformasi plastis yang tidak seragam. Tegangan maksimum (σu)

disebut sebagai kekuatan tarik material, yang kemudian dapat dikatakan sebagai

ukuran kekuatan suatu logam.

Faktor-faktor yang mempengaruhi pengujian tarik

dalah sebagai berikut :

Temperatur

Semakin tinggi temperatur, maka ketangguhan dan

keuletan material akan meningkat. Sebaliknya, modulus elastisitas, tegangan

luluh, Ultimate Tensile Strength, dan nilai koefisien pengerasan regangan (n)

akan menurun.

Tekanan hidrostatis

Tekanan hidrostatis meningkatkan regangan saat

spesimen patah, dan meningkatkan keuletan suatu material.

Efek radiasi

Efek radiasi meningkatkan tegangan luluh dan

kekuatan tarik serta kekerasan dari suatu material. Namun efek radiasi ini

menurunkan keuletan dan ketangguhan suatu material.

Sifat-sifat mekanik yang diperoleh dari pengujian

tarik adalah sebagai berikut :

Ketangguhan (toughness), yaitu energi yang diserap oleh material hingga material tersebut patah.

Dalam percobaan ini, ketangguhan merupakan daerah di bawah kurva tegangan

sebenarnya terhadap regangan sebenarnya. Ketangguhan juga dapat diartikan

sebagai energi per unit volume.

Modulus Elastisitas (E) adalah ukuran kekakuan (rigidity) suatu bahan. Semakin besar modulus

elastisitas suatu material maka kekakuan suatu material akan semakin tinggi,

akibatnya kemampuan material untuk dibentuk akan semakin rendah, dan

sebaliknya.

Keuletan (Ductility)

adalah kemampuan suatu material untuk menahan deformasi plastis.

Data dan Pengolahan

Spesimen : Rod ST

- 37

Lo = 25 mm Lf

= 36,28 mm

do = 6,23 mm df

= 3,69 mm

Ao = 30,468 mm2

Kecepatan tarik = 2mm/menit

Batas luluh = 833,30 kg

Batas ultimate = 1296,77 kg

Jenis mesin = Instron 1195

Beban maximum mesin = 10.000 kg

Beban skala penuh = 2.000 kg

Kekerasan awal

= 32 HRa

Kekerasan Akhir

= 38,5 HRa

Untuk data

setelah terjadinya fenomena necking sebagai berikut :

Dalam mencari

nilai

, dengan Ai seperti yang tertera pada tabel B. Untuk

nilai yang lain dapat dikerjakan seperti diatas, dan hasilnya terdapat pada

tabel B.

Kurva yang

didapat dari data mesin uji tarik :

Setelah

memperoleh data dari TABEL A dan TABEL B, maka dapat dicari berbagai kurva uji

tarik, seperti :

Kurva Tegangan

Teknik – Regangan Teknik

Kurva Tegangan Sebenarnya – Regangan Sebenarnya

Kurva Log εt – Log σt

Untuk mendapatkan

nilai Modulus Elastisitas bisa digunakan berbagai cara. Salah satu cara yang

dapat kita pakai adalah dengan menggunakan nilai gradien pada daerah plastis

kurva tegangan teknik – regangan teknik

Maka kita dapatkan E = tangen α, sehingga dari persamaan

garis yang telah diketahui, nilai E

adalah 53.172 kg/mm2 atau 521.0856 MPa.

ANALISIS

Perubahan kekerasan material

Sebelum

pengujian tarik dilakukan, kita melakukan uji keras pada spesimen yang akan

diuji. Uji ini perlu dilakukan untuk mengetahui nilai kekerasan spesimen

sebelum diberi beban tarik. Selain itu, kita dapat memperkirakan nilai kekuatan

tarik suatu material dari nilai kekerasannya.. Hal ini dapat diketahui karena

umumnya harga kekerasan berbanding lurus

dengan harga kekuatan material. Kekerasan suatu material didefinisikan sebagai

ketahanan material untuk didefomasi plastis secara lokal. Sedangkan kekuatan

tarik didefinisikan sebagai ketahanan material dideformasi plastis pada satu

kesatuan material. Dari

pengertian ini, kekuatan dan kekerasan sama-sama diartikan dengan kemampuan

material untuk dideformasi plastis. Oleh karena itu kita dapat

menarik kesimpulan bahwa kekerasan suatu material berbanding lurus dengan kekuatan

tariknya. Berdasarkan data

yang didapat akan terlihat adanya peningkatan kekerasan akibat strain

hardening. Hal ini bisa terjadi disebabkan oleh pergerakan dislokasi yang

mencapai permukaan. Dimana kekerasan awalnya adalah 32 HRa dan kekerasan akhir

38.5 HRa.

Bentuk patahan spesimen

Pada patahan

spesimen uji tarik, terdapat dua macam jenis patahan yaitu patah getas dan

patah ulet. Patah getas memiliki ciri pada patahannya tidak terdapat cup dan

cone. Pada patah getas, tidak terjadi adanya necking sehingga spesimen langsung

patah jika diberi beban diatas σu nya. Selain itu, patahannya

membentuk sudut 900 terhadap sumbu normal spesimen. Patah getas

terjadi karena adanya pengaruh dari tegangan normal. Berbeda dengan patah ulet,

pada patah ulet disebabkan karena adanya tegangan geser. Sudut patahan

membentuk sudut 450 terhadap sumbu normal spesimen. Patahan seperti ini diakibatkan oleh tegangan

geser yang maksimum. Dimana beban tarik yang bekerjalah yang berperan dalam

menimbulkan tegangan ini.

Apabila tegangan yang diberikan terhadap spesimen

melebihi batas luluhnya, maka pergerakan dislokasi ini akan mencapai permukaan.

Pergerakan dislokasi hingga mencapai permukaan inilah yang dinamakan deformasi

plastis. Deformasi plastis inilah yang

menyebabkan pertambahan panjang pada spesimen bersifat tetap. Apabila

besarnya tegangan yang diberikan terhadap spesimen mencapai titik Ultimate, maka spesimen mulai mengalami

pengecilan setempat pada bagian tengahnya. Pengecilan setempat inilah yang

dikenal dengan fenomena necking. Fenomena ini terjadi karena deformasi

plastis yang terjadi pada material

tidak lagi homogen.

Efek Cotrell pada kurva tegangan teknik – regangan teknik

Efek Cotrell terjadi pada saat kita mengenakan

beban tarik. Pada grafik tegangan dan regangan teknik, terjadi penampakan

fluktuasi nilai tegangan yang menunjukkan batas luluh dari material. Hal ini

diakibatkan oleh dislokasi yang menemui penghambat yaitu atom karbon yang

tersebar di dalam butir. Saat dislokasi bertemu atom karbon maka tegangan yang

dibutuhkan untuk melewatinya meningkat ,lalu setelah atom karbon terlewati maka

energi yang dibutuhkan untuk menggerakan dislokasi kembali turun. Hal tersebut

terus terjadi hingga semua atom penghambat terlampaui dan dislokasi mencapai

batas butir dan menyebabkan deformasi plastis. Karena atom karbon yang tersebar

relatif sedikit maka peningkatan dan penurunan tegangan pada kurva bisa

terlihat dengan jelas.

Elongasi, Reduction of area dan keuletan

Ketika material ditarik dengan beban tarik yang besarnya

melebihi batas luluhnya, maka material tersebut akan mengalami pertambahan

panjang sifatnya tetap. Pertambahan panjang material ini apabila dibagi dengan panjang awal

menghasilkan perpanjangan atau elongation

yang disimbolkan dengan e. Pada saat beban

tarik dikenakan pada spesimen melebihi batas luluhnya, maka perpanjangan yang

terjadi pada material adalah perpanjangan totalnya. Besarnya perpanjangan total

merupakam hasil penjumlahan antara perpanjangan plastis dengan perpanjangan

elastis. Apabila beban tersebut dihilangkan, maka perpanjangan totalnya sama

dengan perpanjangan plastisnya saja, karena perpanjangan elastis pada saat

beban tersebut dihilangkan sama dengan nol.

Nilai perpanjangan plastis inilah yang dijadikan

sebagai dasar dalam menentukan keuletan suatu material. Semakin besar

perpanjangan plastis dari suatu material, maka keuletan suatu material akan

semakin tinggi. Namun, pada beberapa kasus, dimana kurva tegangan dan regangan

teknis yang dihasilkan memiliki kemiringan yang cukup tajam, maka untuk

menentukan keuletan suatu material yang perlu dilihat adalah perpanjangan

totalnya. Hal ini dilakukan karena penentuan perpanjangan plastisnya melalui

grafik sangat sulit untuk dilakukan, dan besarnya perpanjangan total hampir

sama dengan perpanjangan plastisnya sebagai akibat dari kemiringan kurva yang

sangat tajam.

Spesimen hasil pengujian tarik juga mengalami

pengecilan setempat pada bagian tengahnya yang disebut juga dengan istilah necking. Besarnya reduction of area ini dapat pula dijadikan sebagi dasar dalam

penentuan keuletan suatu material. Semakin besar reduction of area yang dihasilkan maka keuletan material tersebut akan semakin

tinggi. Reduction of area ini terjadi

karena beban yang diterapkan pada material melebihi batas ultimatenya, sehingga

deformasi plastis yang terjadi pada material tidak lagi homogen.

Yield strength, Modulus elastisitas, Strain hardening exponent, &

Strength coefficient

Nilai Tegangan Luluh, Modulus Elastisitas,

Eksponent strain hardening serta Koefisien penguatan yang didapat berbeda dari

literatur. Dimana berdasarkan perhitungan didapat hasil sbb :

Modulus Elastisitas ( E ) = 521.0856 MPa

n = 0,4176

K = 1345.628 MPa

σy = 268.03 MPa

Menurut literatur harga data-data diatas adalah sbb :

Modulus Elastisitas ( E ) = 207 MPa

n = 0,21

K = 600 MPa

σy = 210 MPa

Nilai-nilai ini berbeda dikarenakan faktor

kesalahan. Dalam menentukan modulus elastisitas sebenarnya lebih baik jika kita

menggunakan uji bending. Karena pada uji bending, kita hanya menentukan daerah

elastis, sehingga data yang diperoleh dari uji bending dapat lebih valid.

KESIMPULAN

1. Hasil Perhitungan

a. Modulus Elastisitas ( E ) = 521.0856 Mpa

b. n = 0,4176

c. K = 1345.628 MPa

d. σy = 268.03 MPa

2. Terjadinya fenomena strain hardening yang ditunjukkan oleh meningkatnya

nilai kekerasan

3. Terjadinya fenomena cup and cone serta sudut

patahan 45º yang menandakan bahwa material tersebut ulet.

4. Adanya fenomena Cotrell yang ditunjukkan pada

grafik berupa fluktuasi grafik yang naik.

5. Fenomena metalurgi yang terjadi bila suatu logam

ditarik :

a. Ada penyertaan elastis

b. Ada penyertaan plastis

c. Terjadi necking di titik Ultimate

d. σy berubah ke arah yang lebih tinggi jika logam yang mengalami

Starin Hardening ditarik kembali.

e. Terjadinya Kurva Hystersis

Luas grafik menandakan

besarnya energi yang diserap dari logam.

f. Terjadi fenomena grafik Mulur

( efek Cottrel )